Industry Solutions

Industry pain points

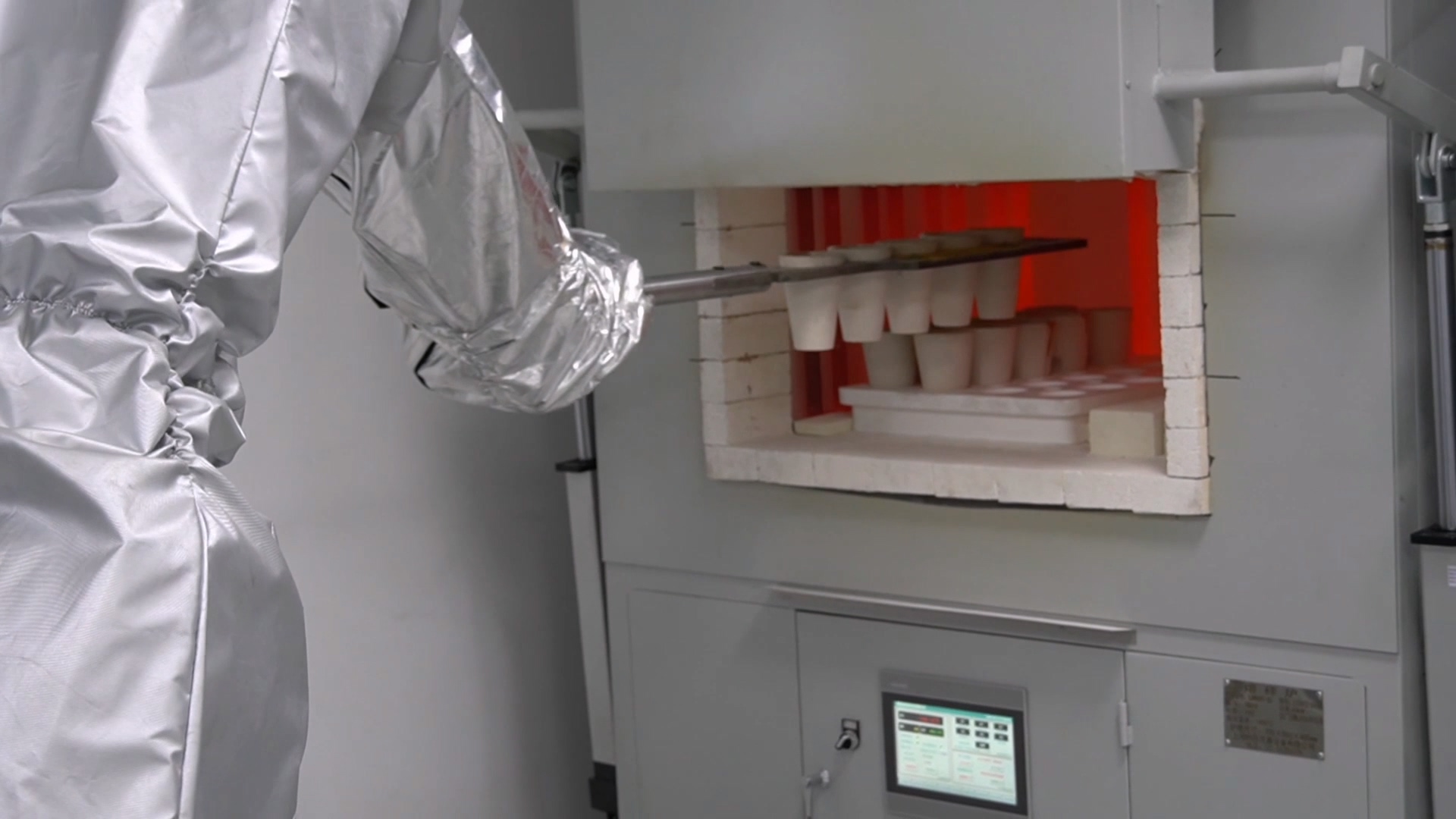

高温烫伤隐患:熔样过程中,1200 ℃熔融铅液,人工夹取坩埚,液体飞溅,存在烫伤事故风险。灰吹过程中,950 ℃灰皿出炉,手持钳具操作,误触炉壁易造成灼伤。

粉尘、有毒气体危害:混料、覆盖剂添加 → 铅尘、硅酸盐粉尘悬浮。灰吹阶段释放含铅烟气无色无味,长期暴露会导致血铅超标。

数据追溯困难:纸质台账+Excel+仪器报表,查找需跨多套系统,数据易丢失。断链风险:人员交接遗漏,批次数据无法查证。

用工多,效率低:1 条传统线:配料 2 人 → 混料 1 人 → 熔样 2 人 → 灰吹 2 人 → 记录 1 人(共 8 人)扩达生产需“加人加时”,边际成本线性上升。

Realize the effect

1.高温作业无人化

接触1200℃熔融铅液、950℃高温灰皿等环节的人员降至0人,六轴机器人自动完成坩埚取放、倾倒作业,炉门摄像头实时监控,根除烫伤事故风险。2.有毒环境人员清零

混料、覆盖剂添加、灰吹等产尘产气环节全封闭自动化作业,配合薄膜覆盖、负压收尘设计,人员仅巡检不接触铅尘、含铅烟气,杜绝血铅超标等职业病隐患。3.工艺精度提升

XYZ轴模组+独立称量系统实现配料精度±0.1g;混料工位伺服压实+旋转均化,配合工业相机在线检测;覆膜工艺杜绝物料洒落与粘连,批次一致性显著提升。4.数字孪生追溯

构建黄金火法试金全流程数字孪生实验室,集成CAN/RS485通讯接口、工业相机、传感器等设备,自动采集各环节数据,实现批次信息一键查询、全程留痕、断链风险归零。5.人力成本优化

单条线人工从8人减至1人(仅巡检),机器人24×7连续作业,节拍稳定无等待;扩产无需"加人加时",边际成本由线性增长转为设备摊销,综合效率提升6-8倍